Pulverbeschichtung und Pulverlackbeschichtung

Liosaplast beschichtet – unterschiedlichste Oberflächen

Was passiert bei der Pulverbeschichtung, die auch als Pulverlackierung bezeichnet wird? In diesem Verfahren wird ein Werkstoff, der elektrisch leitfähig ist, mit einer Beschichtung aus Pulverlack überzogen. Wir beschichten die verschiedensten Materialien: Aluminium, Stahl, Metalle, Kunststoffe oder Gummi.

Materialien und Substrate

- Leichtmetalle (Aluminium, Magnesium, Aluguss)

- Stahl

- Gummi (EPOM und NBR)

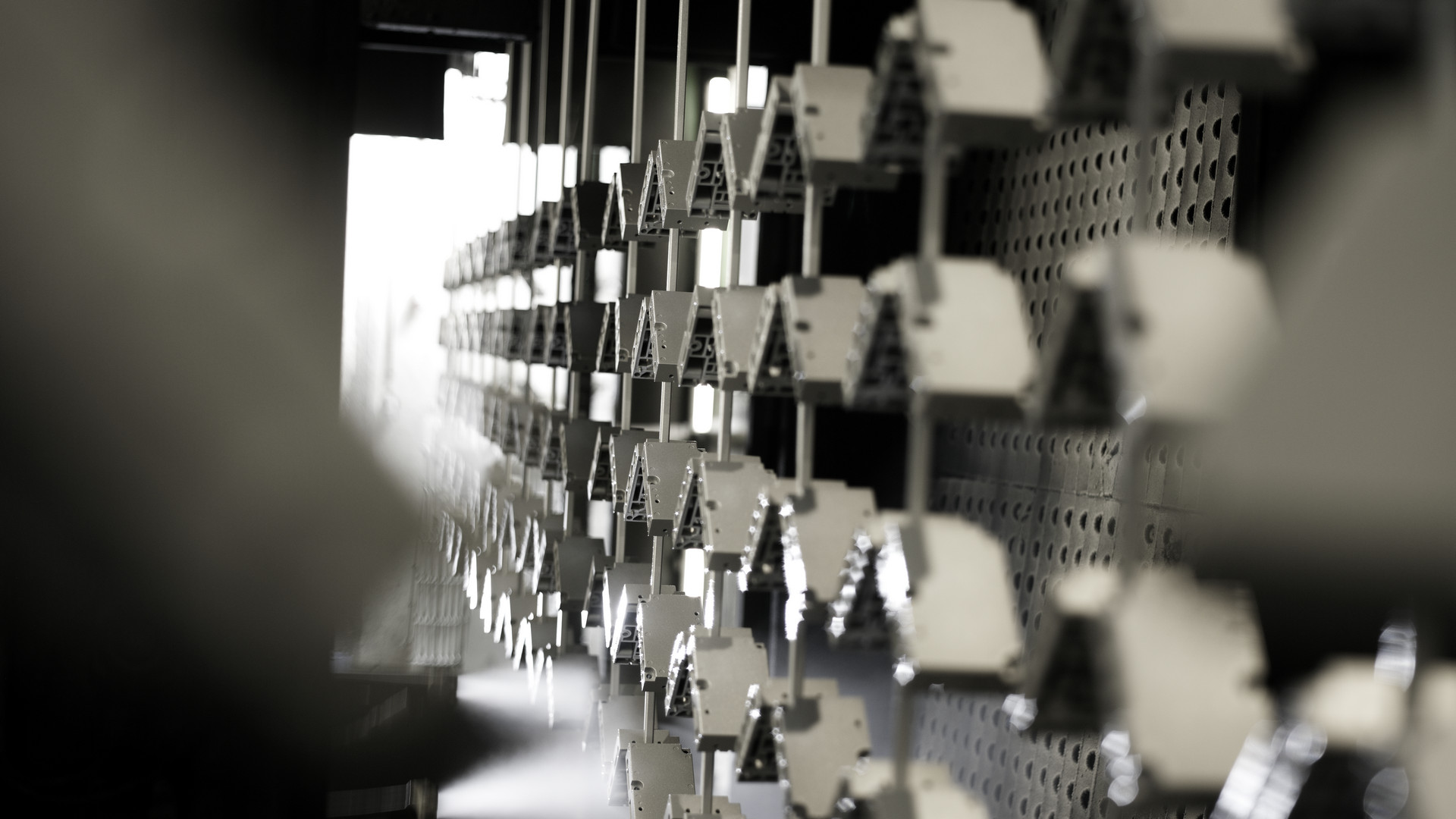

Top-Qualität durch neueste Maschinen

Unsere neueste Pulverbeschichtungsanlage mit 2 x 5 elektrostatischen Applikationspistolen auf den beidseitigen Hubgeräten ermöglichen kürzeste Durchlauf- und Farbwechselzeiten. Zusätzliche Vor- und Nachbeschichtungszonen sowie eine Anlagen-Selbstreinigung sorgen für Top-Qualität.

Liosaplast – High-Tech liefert Spitzenergebnisse.

Vorteile der Pulverbeschichtung

- geringe Schrumpfung der Pulverlackschicht beim Einbrennen

- sehr wirtschaftlich

- Pulverbeschichtete Oberflächen sind hoch mechanisch sowie chemisch beständig.

- kein Aufschwemmen/keine Entmischung der vorhandenen Pigmente

- elektrostatisches Verfahren

- optimale Qualitätseigenschaften schon im Einschicht-System

- umweltfreundlich

Pulverbeschichten – ein heikler Vorgang

Für das Pulverbeschichten gilt: Der Untergrund muss komplett frei von Verschmutzungen und Fettrückständen sein. Nur so kann das Pulver gut haften. Wenn sich Lackrückstände oder Ähnliches auf dem Untergrund befinden, entfernen wir diese per Sandstrahlverfahren oder chemisch.

Liosaplast – in allen Beschichtungsphasen top

Einsatzbereiche

- Antistatik

- chemische Beständigkeit

- Antihafteigenschaften

- Verschleissschutz

- Dekoration

- Isolation

- Gleiteigenschaften

- Korrosionsschutz

- Witterungsbeständigkeit

- Brandschutz (Sika Unitherm Rail)

- Lebensmittelindustrie

- Anlagen- und Gerätebau

- Pharma-Industrie

- Fahrzeugbau

Entdecken Sie mehr

Nasslackbeschichtungen

Mehr Erfahren

Leistungen

Mehr Erfahren

Das Unternehmen

Mehr Erfahren